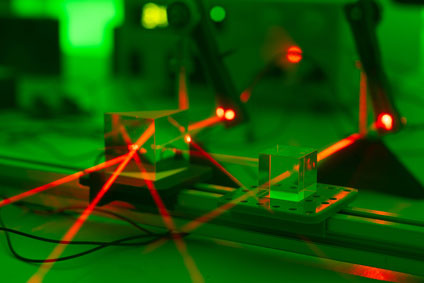

Bewertung der Zielkosten eines mechatronischen Laser-Messsystems in der Konzeptphase

Früheste Kostenschätzung mit 4cost im Design-Workshop mit maximaler Abweichung von 4 % (Serie)

Ausgangssituation & Aufgabe

- Produktneuentwicklung ist geplant

- Erste Konzepte und Ideen sind vorhanden

- Zu welchen Kosten können wir herstellen?

- Bei welchen Herstellkosten und wann stellt sich der Break-Even-Point ein?

Vorgehensweise

- Ideenworkshop mit Kostenbewertung der einzelnen Konzepte

- Grobe Strukturentwicklung (Stückliste)

- Bewertung der einzelnen Komponenten und Baugruppen

- Bewertung der Montage und Testaufwände

- Simulation und Untersuchung von verschiedenen Szenarien

Ergebnisse

- Klare Herausarbeitung von Zielkosten

- Nach zwei Jahren wurde das Produkt gelauncht

- Kostenabweichung zwischen frühester Schätzung und tatsächlichen Herstellkosten bei ca. 4 %

Parametrische Bewertung von Werkzeugen und Vorrichtungen

4cost identifiziert Kostenpotenzial von 30 %, unterstützt bei Verhandlung und realisiert 25 % Kostenreduktion

Ausgangssituation & Aufgabe

- Ein Lieferant wurde gebeten ein erstes ROM abzugeben

- Das Management wünscht Klarheit über das „Value-for-money“

- Interne Abschätzungen beruhen auf „Expertenwissen“ ohne jegliche Transparenz

Vorgehensweise

- Aus den technischen Beschreibungen (grobes Lastenheft) wird eine parametrische Kalkulation erstellt

- Aufbau einer Grobstruktur

- Parametrische Bewertung der einzelnen Komponenten und Baugruppen

- Validierung der Montage und Testaufwände

Ergebnisse

- Das Should Costing von 4cost weist ein Delta von 30 % zum ROM auf

- Mit dem technischen Verhandlungssupport von 4cost wird eine Kostenreduktion von 25 % erreicht

Business-Case-Entscheidung für eine automatische Kastensortieranalage

4cost identifiziert Kostensenkungspotenzial von 29 % bei Standardisierung

Ausgangssituation & Aufgabe

- Ermittlung der Investitionskosten

- Berechnung des Break-Even-Points gegenüber der halbautomatischen Lösung

- Ermittlung von verschiedenen Varianten und Dimensionen

- Bestimmung des Reduktionspotenzials bei Standardisierung

- Ermittlung der Einmalkosten (insbesondere Entwicklungs- und Programmieraufwände)

Vorgehensweise

- Technische Analyse der bestehenden Spezifikationen

- Kostenbewertung des bestehenden Grobkonzeptes

- Prozessaufnahme der aktuellen Situation

- Durchführung von Kostenworkshops mit gleichzeitiger Kostenbewertung alternativer Lösungsmöglichkeiten

- Ausarbeitung der Entscheidungsvorlage

Ergebnisse

- Als Projektauftrag kein Break-Even-Point erreichbar

- Bei Standardisierung: Kostensenkungspotenzial von 29 % (Material, Fertigung) möglich

- Business Case ab einer Stückzahl von sieben Anlagen positiv darstellbar

- Alternative Lösungskonzepte mit Bewertung des Umsetzungsaufwandes

Kostenbewertung einer modifizierten Faserverarbeitungsanlage bei Auslagerung in ein Niedriglohnland

Kostenpotenziale von 15 % im Engineering und 19 % in Sourcing-Strategie nach 4cost-Analyse

Ausgangssituation & Aufgabe

- Vorgängermodell vorhanden

- Jahresabsatzmengen und Märkte vom Vertrieb vorgegeben

- Nur grobe Vorstellung eines erzielbaren Zielpreises

Vorgehensweise

- Kostenbewertung der bestehenden Anlage

- Definition der Änderungen (Delta-Methode)

- Kostenbewertung der Adaptionen

- Untersuchung verschiedener Sourcing-Strategien

- Bewertung von verschiedenen Baugruppenstrukturen bezüglich Fertigung, Logistik, Vor- und Endmontage für verschiedene Länder

- Berücksichtigung von zehn Jahren Projektlaufzeit inklusive Inflation/Kostensteigerung

Ergebnisse

- Klare Herausarbeitung eines Zielpreises

- Kostenpotenziale aus dem Engineering in Höhe von 15 % identifiziert

- Kostenpotenziale aus der Sourcing-Strategie von über 19 % identifiziert

Vereinheitlichung des Kalkulationsschemas und Einführung einer softwaregestützten Kalkulationsmethode

Implementierung einer homogenen Kalkulationslandschaft in zehn Wochen umgesetzt

Ausgangssituation & Aufgabe

- Heterogene Kalkulationslandschaft

- Kein einheitliches Kalkulationsschema und keine einheitliche Methodik

- Unterschiedliche Excel-basierte Lösungen

- Daten und Know-how nicht zentral zugängig

- Wenig Transparenz

Vorgehensweise

- IST-Analyse und Anforderungskonzept

- Erstellung Lasten- und Pflichtenheft für softwaregestützte Kalkulation

- Anpassungen an Software und Test

- Implementation

- Pilotphase

- Produktschulung

- Rollout

Ergebnisse

- Implementierung einer homogenen Kalkulationslandschaft in zehn Wochen umgesetzt

- Vereinheitlichung von Kalkulationsschema und -methodik

- Transparente, nachvollziehbare Kalkulationen

- Zentrale Daten und Dateiverwaltung mit Berechtigungskonzept

- Gebündeltes Know-how

- Einheitliches Reporting

- Detailkalkulation um 23 % schneller geworden